Ajaton Aalto-jakkara – näin sen teimme

Alvar Aallon suunnittelema kohta 90-vuotias Jakkara 60 on suosionsa huipulla 2020-luvulla. A-Factoryn työntekijät valmistavat klassikkojakkarat Kaarinassa tarkkojen laatuvaatimusten mukaisesti.

TAIDONNÄYTE

Jakkara 60

A-Factory Oy

Jakkara 60 tiedetään kaikkialla maailmassa. Aalto-jakkaranakin tunnettu Alvar Aallon vuonna 1933 valmiiksi suunnittelema kolmijalkainen istuin ja sisustuselementti on kestänyt aikaa.

Nykyään jakkaroiden kysyntä on kovempaa kuin koskaan aiemmin. Tähän kysyntään vastataan Kaarinassa Littoisten taajamassa Turun rajalla sijaitsevassa A-Factory Oy:n huonekalutehtaassa.

Neljä puuseppää perusti tehtaan vuonna 1910 nimellä Oy Huonekalu- ja Rakennustyötehdas Ab. Yksi puusepistä oli Otto Korhonen, joka yhdessä Alvar Aallon kanssa tutki vuodesta 1929 alkaen huonekalujen valmistustapoja ja -materiaaleja.

Aalto-jakkaran L-muotoon taivutetun jalan valmistustapa patentoitiin vuonna 1933. Tuote on pidetty entisellään näihin päiviin saakka, vaikka valmistustapoja on kehitetty.

Huonekalutehtaan nimi muuttui vuonna 1966 Huonekalutehdas Korhonen Oy:ksi. Vuonna 2010 sata vuotta toimineen tehtaan ohi kulkeva katu nimettiin Otto Korhosen kaduksi.

Vuonna 2013 huonekalutehdas ja Aallon huonekaluja myyvä ja markkinoiva Artek Oy liitettiin osaksi sveitsiläistä huonekaluyritys Vitraa, jolloin tehtaan nimi muutettiin A-Factory Oy:ksi.

VAIKEUKSISTA KASVUA KOHTI

Nykyinen tehdas on rakennettu vuonna 1965 ja sitä on laajennettu vuosina 1975 ja 1982. Tehtaalla 11 000 neliömetrin tiloissa työskentelee 76 henkeä, joista tuotannossa on 67 henkilöä.

– Tiedän, että työntekijät osaavat arvostaa näitä huonekaluja. Meillä on hyvin tarkat laatukriteerit, kertoo pääluottamusmies Sanna Pyykkö.

Pitkät työsuhteet ovat tehtaalla tavallisia, sillä jopa yli 40 vuoden työrupeamat ovat tuttuja. Järjestäytymisaste on 90 prosentin luokkaa.

Vuodesta 2008 tehtaalla työskennelleen Pyykön työpiste on tuotantolinjan loppupäässä pintakäsittelyssä, jossa tuotteet saavat lakan tai maalin pintaansa.

Ammattiosaston toiminnan ja työsuojeluvaltuutetun tehtävien kautta pääluottamusmieheksi valittu Pyykkö on pääluottona nyt yhdeksättä vuotta.

Hän muistelee, että Korhosen viimeiset vuodet ja Vitralle siirtyminen olivat vaikeita aikoja yt-neuvotteluineen ja irtisanomisineen.

Sittemmin Vitran maailmanlaajuiset jakelukanavat ovat auttaneet tuotteiden menekkiä uusiin ennätyksiin. Myös korona-aika on innostanut ihmisiä entistä enemmän huonekalujen ostoon.

KEHITYSTÄ KESKUSTELLEN

Pääluottamusmies kertoo, että aiemmin johtajien kanssa on voinut olla vaikeaa päästä samalle taajuudelle, mutta nykyisen toimitusjohtajan Jukka Silvennoisen kanssa keskusteluyhteys toimii.

– Meillä yhteistyö pelaa hyvin. Voidaan keskustella ja sopia, Pyykkö kertoo.

Yhteistoiminnan yksi saavutus on vuonna 2019 aikaansaatu palkkamallin uudistus, joka muun muassa oikaisi vuosien varrella syntyneitä palkkavääristymiä.

Vitran mukana tehtaan toimintaan tuli myös 5S-toimintamalli, jossa panostetaan muun muassa työympäristön siisteyteen, työvälineiden järjestykseen, turvallisuuteen ja tehokkuuteen.

– Alkuun tuntui, että onpa mennyt turhan tärkeäksi, mutta kun tottuu toimintamalliin, niin se helpottaa myös työn tekemistä, Pyykkö kertoo.

Meillä yhteistyö pelaa hyvin. Voidaan keskustella ja sopia.

Toimintamalliin kuuluu, että tehdasta kiertää ryhmä, joka tarkkailee muun muassa siisteyttä. Mallin noudattaminen on myös yksi bonusperuste, eli oikeilla työskentelytavoilla on mahdollista saada lisäsenttejä palkkaan.

Pyykön mukaan työturvallisuus oli jo Korhosen aikaan hyvällä tasolla, mutta Vitran myötä työympäristöasioita on kehitetty edelleen.

UUSIA TUOTANTOMENETELMIÄ

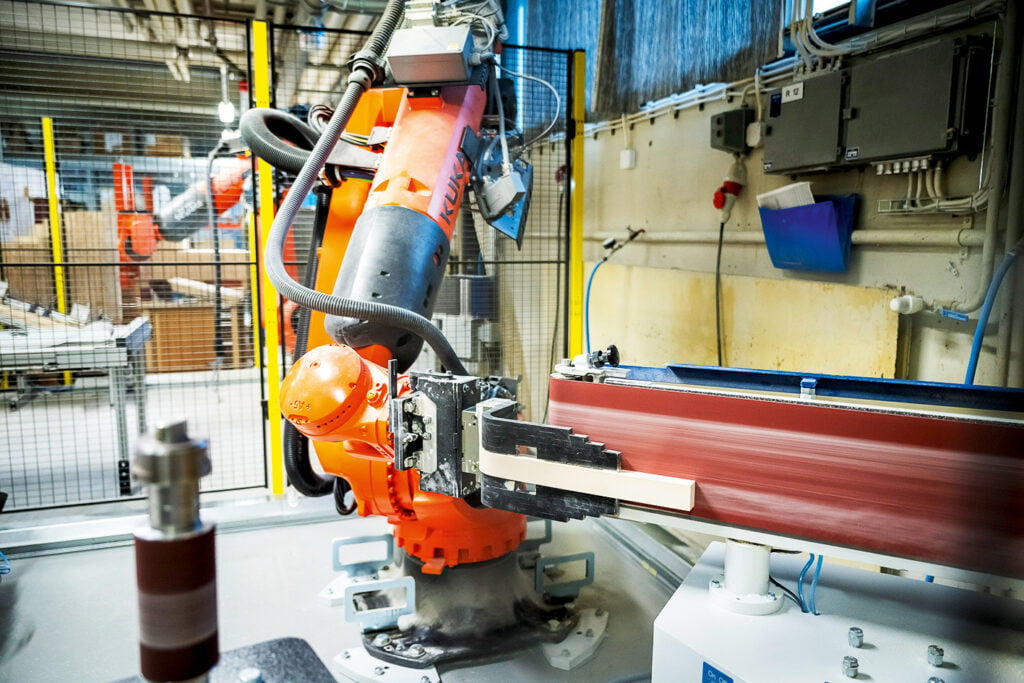

Aalto-jakkaran kasvavaan menekkiin vastataan tuotannon automaation lisäämisellä. Esimerkiksi hionnassa ja lakkauksessa on käytössä robotteja.

Tähän asti esimerkiksi jakkaran jalat on viimeistelty käsityönä pystynauhahiomakoneella. Jatkossa robotti hoitaa hionnan. Pyykkö kertoo, että yksittäisen jalan hionta ei ole suuri ponnistus, mutta pidemmän päälle hiojan jäsenet ovat kovilla.

– Kun hiot miljoona jalkaa käsin, niin tiedät hioneesi, Pyykkö sanoo.

Toimitusjohtaja Silvennoinen kertoo, että kohta 90-vuotias Jakkara 60 elää nyt parasta aikaansa. Tehtaan toiminta on ollut kolme vuotta kasvussa, eikä tasaantumista ole näkyvissä.

– Tuote on järkyttävän ajaton, Silvennoinen toteaa.

Alvar Aalto -säätiö valvoo, että tuotteita ei saa muuttaa, mutta tuotantomenetelmiä voidaan kehittää.

Hän kertoo, että laitehankinnoilla kehitetään valmistusprosessia, mutta robotit eivät ole korvaamassa ihmistä.

– Usealla miljoonalla on uusittu konekantaa. Se tuo tuottavuutta, turvallisuutta ja ergonomiaa, Silvennoinen sanoo.

Hankintoihin kuuluvat myös esimerkiksi uudet purunpoisto- ja ilmanvaihtolaitteet. Turvalliset työolosuhteet ja rakentava ilmapiiri ovat myös korkeiden laatuvaatimusten takia tärkeitä.

– Alvar Aalto -säätiö valvoo, että tuotteita ei saa muuttaa, mutta tuotantomenetelmiä voidaan kehittää, Silvennoinen kertoo.

Näin sen teimme

1 Aalto-jakkaroiden raaka-aine on Viitasaaren seudulla Keski-Suomessa kasvanut, kaadettu ja sahattu koivu. Ilmavasti ladotut lankut kuivuvat noin vuoden ajan katon alla ulkoilmassa A-Factoryn tontilla.

2 KONEPUUSEPPÄ ALPO GUSTAFSSON valvoo laitteita, jotka nostavat koivulankut linjastolle, jossa lankut katkotaan ja suikaloidaan jakkaran jalan kokoisiksi. 39 vuotta tehtaalla työskennellyt Gustafsson kertoo, että koneiden tulo on muuttanut työnkuvaa viime vuosina.

3 Oskari Koivisto ja Juha Salminen lajittelevat puut muun muassa oksaisuuden mukaan. Vajaakanttiset puut menevät tehtaan lämpöenergian tuotantoon.

4 Lajittelun läpäisseet puut höylätään ja niiden päätyihin sahataan urat viilutusta varten. Tässä vaiheessa jalat liimataan rinnakkain kahden jalan paketeiksi, jotta jatkokäsittely helpottuu ja nopeutuu. Viilutuskone lisää viilut ja liiman sahattuihin uriin.

5 KONEPUUSEPPÄ MAURI PENTTILÄ siirtää taivutetut jalat noin viideksi päiväksi uuniin, jossa jalkojen kosteusprosentti laskee noin kahdeksaan. Uunin lämpötila nostetaan päivien kuluessa 45 asteesta noin 55 asteeseen. Penttilä on työskennellyt tehtaalla 39 vuotta. Työ on muuttunut uusien koneiden myötä, mutta uunit eivät ole vielä vaihtuneet.

6 Kuivauksen jälkeen yhteen liimatut jalkaparit halkaistaan toisistaan irralleen, niihin porataan reiät, taivutetut kohdat kitataan, reunat pyöristetään ja jalat käyvät leveänauhahionnassa.

7 KONEPUUSEPPÄ KATRI HIILESVUO viimeistelee jalkojen hionnan pystynauhahiomakoneen avulla. 15 vuotta tehtaalla työskennellyt ja kuusi vuotta pystynauhahiontaa tehnyt Hiilesvuo kertoo, että työ vaatii hyvää näppituntumaa: käden ja silmien yhteistyön täytyy toimia. Pitkän päälle hionta rasittaa jäseniä.

8 PINTAKÄSITTELIJÄ OLIVIA KORMANO lastaa jakkaran jalat pintakäsittelyrobottiin, jossa jalat ensin sumutetaan vedellä, jotta seuraavassa vaiheessa lakka tarttuu pintaan paremmin. Kymmenien metrien mittaisen linjaston toisesta päästä tulee kuivalla lakkapinnalla varustettuja jalkoja.

9 PINTAKÄSITTELIJÄ SANTERI VUORINEN lastaa kertaalleen lakatut jalat välihiontarobottiin ja syöttää oikean hiontaohjelman. Robotin hoidettua hommansa Vuorinen viimeistelee jalan sivukaaret käsin. Jalat menevät vielä kertaalleen lakattavaksi, minkä jälkeen jalat ovat valmiit.

10 KONEPUUSEPPÄ IGOR KOUHIA niittaa istuinosan koivupalat yhteen. Tämän jälkeen istuinosa saa pintaansa koivuvanerin. Päällimmäiseksi liimataan lakattava tai maalattava koivuviilu. Pintaan voi tulla myös esimerkiksi linoleumi tai nahkapäällinen.

11 Robotti leikkaa istuinosan pyöreäksi, minkä jälkeen puuseppä Topias Koskela liimaa istuinosan reunalistan paikoilleen. Hän on työskennellyt kolme vuotta A-Factoryllä. Puristimien apuna käytetään kiiloja, jotta listan väliin ei jää rakoja. Seuraavaksi viimeistelijä Nasim Isazadhe hioo istuinosan reunat sileiksi. Listaosan lakkauksen jälkeen istuinosa on valmis.

12 VARASTOTYÖNTEKIJÄ CAMILLA KANDELIN pakkaa jalat, istuinosan, ruuvit, kokoamisohjeen, esitteen ja aitoustodistuksen pahviseen myyntipakkaukseen. Myös istuinosien pesu kuuluu työnkuvaan. Osa jakkaroista lähtee maailmalle koottuna, jolloin Kandelin myös ruuvaa jalat kiinni istuinosaan. Suomeen toimitettavat jakkarat lähetetään suoraan Artek-logistiikan kautta kohteisiinsa. Muualle maailmaan jakkarat kulkevat Saksan Vitra Campuksen kautta.

A-FACTORY OY

KOTIPAIKKA Kaarina

PERUSTETTU Vuonna 1910 nimellä Oy Huonekalu- ja Rakennustyötehdas Ab. Vuonna 1966 nimeksi Huonekalutehdas Korhonen Oy. Liitettiin vuonna 2013 yhdessä Artek Oy:n kanssa sveitsiläiseen huonekaluyritys Vitraan, jolloin nimeksi A-Factory oy.

TUOTANTO Artekin huonekalut, muun muassa jakkarat, tuolit, nojatuolit ja pöydät

HENKILÖKUNTA Tuotannossa 67, toimihenkilöitä 9

LIIKEVAIHTO Noin 9,2 miljoonaa euroa (2020)