Möjligheten att påverka gör att jobbet smakar på Fluid-Bag

Fluid-Bag i Jakobstad tillverkar jättesäckar som fylls med såväl hudsalva, motorolja som mediciner och sötsaker. Här har man också lyckats avtala lokalt om såväl bonussystem som att skippa arbetstidsförlängningen.

OY FLUID-BAG AB

GRUNDAT 1984. Ägt av Solving sedan 2008

HEMORT Jakobstad, grundat i Karleby

VERKSAMHETSOMRÅDE Mer än 95 procent går på export

PRODUKTION Behållare för transport av flytande och trögflytande vätskor

PERSONAL 22 i produktion, runt 50 totalt i Finland

OMSÄTTNING 8,9 miljoner (2018)

Intrycket är närmare laboratorium än fabrik då man stegar in i på det Solving-ägda Fluid-Bag i Jakobstad. Företaget har renoverat och byggt nytt under de senaste åren och väggarna glänser fortfarande vita.

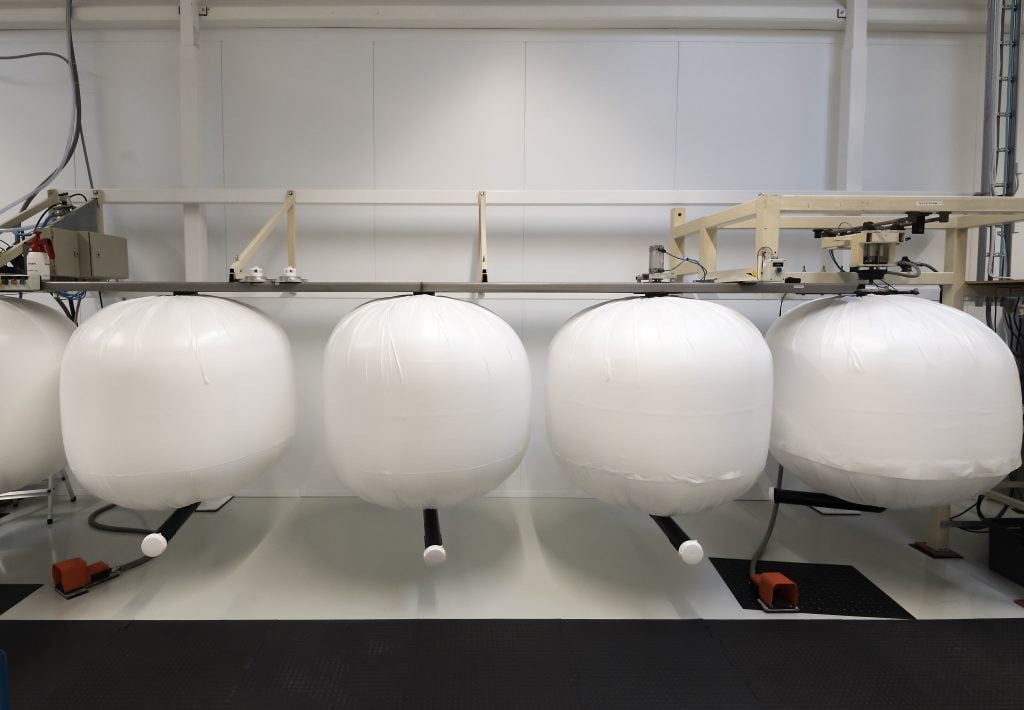

Företaget tillverkar stora säckar som används som används vid transport av vätskor, flytande och trögflytande. Standardprodukten rymmer 1000 liter vätska.

I behållarna transporteras till exempel smörjmedel, hudsalva, lim eller målarfärg världen över.

– Vi tycker om att nämna att mintfyllningen i After Eight-chokladen transporteras i en fluidbag, säger huvudförtroendeman Björn-Johan Backlund.

Björklund började jobba på Fluid-Bag år 2007 och nästan lika länge har han varit huvudförtroendeman för nuvarande Industrifackets medlemmar inom produktionen.

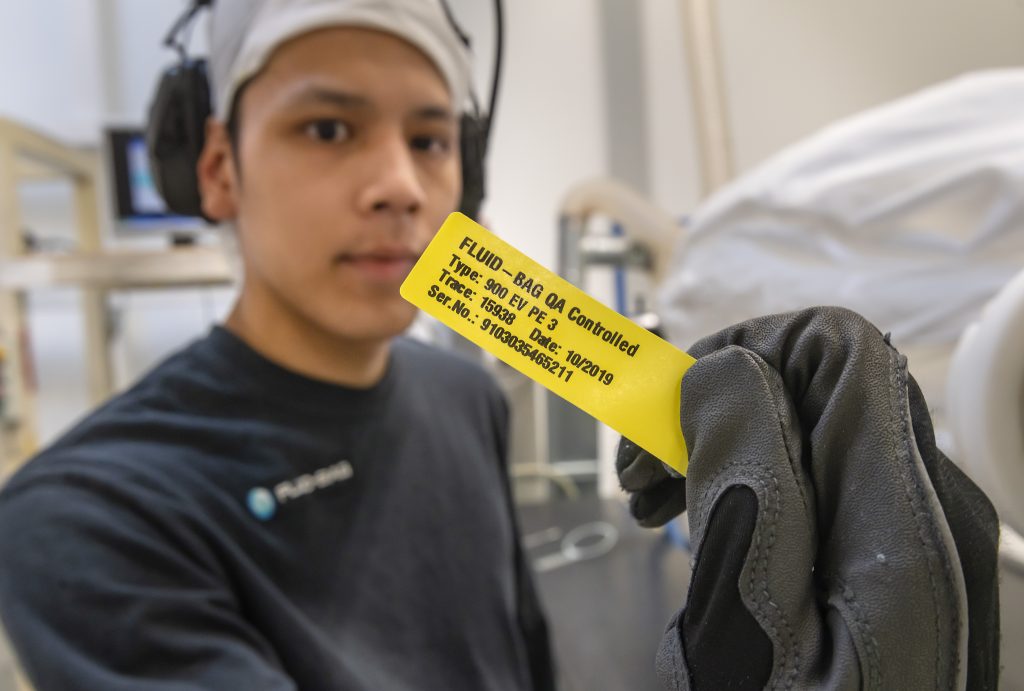

Hygienkraven är höga och därför ska anställda och besökare klä på sig både hårnät och munskydd så att inte några hårstrån hamnar där de inte hör hemma. Redaktören med aningen sämre skäggväxt klarar sig med hårskydd på huvudet och labbrock den här gången.

Produktionen sker i tre produktionslinjer. I det första skedet svetsas plastfolier ihop med hjälp av värme och tryck, sedan åker de vidare till den så kallade draglinjen, där man drar på den yttre väven på säcken. Det sista skedet utgörs av en genomförlig kvalitetsgranskning. Tumregeln är ”ju mer trögflytande vätska desto större utloppsrör”.

Gunborg Enbär jobbar för tillfället med det första arbetsmomentet, det vill säga att svetsa ihop och fästa ventilerna på den innersta säcken.

– Jag började jobba som sömmerska här för mer än 20 år sedan. På den tiden fanns det sådana här. Det var ju stor skillnad på den tiden och inte trodde jag att jag skulle stå vid en maskin, säger Enbär.

Inom produktionen roterar arbetsuppgifterna så att de anställda byter arbetsuppgifter med två till fyra timmars mellanrum. Kim Nylund har 15 år bakom sig på Fluid-Bag. Han håller till vid draglinjen där man drar på den yttre väven på säcken.

– Det här är det tyngsta jobbet inom produktionen, på svetslinjen är det litet lättare, säger Nylund.

Nylund är skiftesförman och ansvarar för utbildningen för alla nya anställda inom produktionen. Sen i våras är det sju personer som anställts och Nylund har ansvarat för utbildningen.

– Maskinerna har inte ändrats alls under min tid. De är precis samma som då jag började. Det är ju mer automatisering som gäller i framtiden, men då finns förstås risken att jobben ryker, funderar Nylund.

Det var också här vid draglinjen som huvudförtroendeman Backlund inledde sin karriär på Fluid-Bag.

– Jag jobbade på kontor innan jag började jobba här. Jag gick ner fem kilo i vikt på en kort tid för man måste vara i gång hela tiden, säger Backlund som jobbade på en reklambyrå innan han sadlade om.

NÅGOT GÖRS RÄTT

Arbetarskyddsfullmäktige Kristian Brunell har en ungefär lika lång bana bakom sig på Fluid-Bag som Backlund, men han är inne på sin första period med hand om arbetarskyddet.

– Medeltalet för hur länge människor jobbat här ligger på 13 år. Med tanke på arbetets art så är det bra, eftersom det är frågan ett ganska fysiskt ansträngande arbete. Speciellt då maskinparken börjar vara ganska gammal. Det handlar fortfarande långt om handarbete, säger Brunell.

Tony West är den nyaste förstärkningen i teamet och enligt sin egen bedömning yngst på fabriksgolvet. Han håller till vid slutgranskningen och kvalitetsgranskar ”baggarna”, som man säger här. Han fyller dem med tryckluft, testar att de håller tätt och packar sedan ihop dem i kartonglådor.

– Det är bra folk här. Dessutom är det ett skönt arbete då man får röra på sig. Jobbet ligger också på cykelavstånd från mitt hem, radar West upp de goda sidorna med jobbet efter ju månader i produktionen.

West, som är datanom till utbildningen, var inte helt obekant med Fluid-Bag från tidigare då han sommarjobbat på lagersidan.

– Jag har inga problem med skiftesjobbet. Vi körde nattskifte i våras, men det vara bara i tre veckor, säger West. I regel går produktionen i två skift.

SÅ GOTT SOM ALLT GÅR PÅ EXPORT

Fluid-Bag är ett renodlat exportföretag. De största kunderna finns ute i Europa och Nordamerika. Förutom Jakobstad har företaget också en fabrik i Thailand där den yttre väven på säckarna tillverkas.

Dessutom grundade företaget ett försäljningskontor i USA för fyra år sedan, strax utanför Cincinnati i den amerikanska industrins hjärta i Ohio.

– Jag har för mig att det är ungefär 96 procent som går på export för tillfället. De enda inhemska kunderna jag kan komma tänka på rak arm är ett företag som samlar upp björksav och ett företag som tillverkar målfärg för vägmarkeringar.

För tillfället går det rätt så bra för företaget vilket beror bland annat på att de största kunderna beställt mer än tidigare år.

– Vi har en specialprodukt, som det kan vara svårt att sluta använda, när man väl börjat. Men och andra sidan kan tröskeln vara hög att ta den i bruk, säger arbetarskyddsfullmäktige Kristian Brunell.

I ljuset av den senaste tidens diskussioner om arbetstiden bör det nämnas att man på Fluid-Bag experimenterat med sextimmars arbetsskift, men slopat det för runt fem år sedan. I praktiken innebar de kortare arbetsdagarna att också ”pekkasdagarna” inte fanns i det systemet. Arbetsgivaren bestämde dock senare om att återgå till åttatimmarsskift och frågan har inte kommit upp på alvar efter det.

– De finns de som tyckte mycket om kortare skiften, inklusive jag själv, men många oroar sig för att det skulle innebära mindre betalt, säger Backlund.

PLAST ÄR EN UTMANING

– Det finns inga hinder för att återvinna materialet i säckarna. Huruvida kunderna gör det är en annan sak. En kund hade för flera år sedan gjort en reklamation men det kom fram att behållaren använts tolv gånger, säger Backlund.

På råvarusidan har man satt fokus på att minska på mängden plast. Terjärvföretaget Rani Plast som förser Fluid-Bag med råmaterial Det här har gjorts genom att ett lager i Fluid-Bag innerbehållarens plastfilm har bytts ut mot en modifierad version och på så vis har filmen kunnat göras en tredjedel tunnare.

I praktiken betyder det här att det går åt ungefär 300 gram mindre plast per behållare.

FLERA LOKALA AVTAL

– Sedan jag började har vi haft sju stycken samarbetsförhandlingar. Senast för ett år sedan. Då sade två anställda upp sig frivilligt. Den ena har kommit tillbaka och jobbar här igen medan den andra studerar, summerar Backlund ihop de senaste samarbetsförhandlingarna.

På Fluid-Bag har det gått bra att göra upp lokala avtal. Det gäller bland annat löne- och bonussystem där arbetstagarna inom produktionen gemensamt ansvarar för slutresultatet.

Arbetstidsförlängningen, arbetsmarknadshöstens heta potatis, har man också avtalat lokalt om här.

– Den har vi nu under det sista året helt struntat i, och det har alla varit med på, säger Backlund.

TEXT JOHANNES WARIS

FOTO JOHANNES TERVO