Det går lysande för Herrmans

Arbetstagarna på Herrmans tillverkar årligen 750 000 arbetslampor och körljus till bland annat gruv- , skogs- och jordbruksmaskiner och hör därmed till de stora aktörerna inom branschen. Företaget är uppdelat i två delar, och i den andra fabriken huserar en av Europas ledande cykelkomponentstillverkare.

Flera, långa hyllrader fullpackade med lådor möter oss i den väl belysta hallen på Nordic Lights fabrik i Jakobstad. En Supermarket-skylt hänger i taket, och mellan hyllorna skuffar plockaren och montören Jenny Le på en vagn med en papperslapp som liknar en inköpslista i handen.

– Vänta ska vi räkna… tio olika delar behövs för den här lampan, berättar Jenny Le efter att hon ögnat igenom listan för just den här beställningen.

Lådorna på hyllorna innehåller allt från små skruvar till stora linser, allt vad man behöver för att montera någon av de över 300 olika modellerna av arbetslampor som tillverkas på Nordic Lights fabrik, som är den del av företaget som tillverkar arbetsbelysning. Jenny jobbar idag som plockare vilket innebär att hon samlar ihop de delar som behövs för beställningen i fråga och för dem sedan till produktionen där montörerna plockar ihop lampan.

– Komponenterna kan vara ganska många, beroende på vad det är för lampa. Det gäller att vara ganska noggrann då man ska räkna åtta timmar om dagen, förklarar hon och poängterar att det kan ta tid då man gör jobbet ordentligt.

– Det kan ta upp till en halv timme att plocka ihop delarna till en lampa. Och det är egentligen ganska snabbt. Det ryms fyra beställningar på en kärra, fortsätter hon.

Arbetsuppgifterna hålls intressanta tack vare det stora sortimentet lampor, och därmed också den enorma mängden komponenter att hitta rätt bland på hyllorna. Men också arbetsuppgifterna roterar.

– Den är veckan jobbar jag som plockare, följande jobbar jag i produktionen. Vi är några som byter arbetsuppgifter enligt behov. Det är roligt då jobbet blir mera varierande, säger Jenny Le som berättar att hon också har en favoritlampa bland modellerna.

– Sculptor heter den. Den är ganska stor och dyr med mycket olika komponenter. Med den går tiden fort och jobbet blir inte enformigt. Det kan ta upp till 20 minuter att montera en sådan lampa. Jag skulle gärna ha en sådan själv, skrattar hon och håller upp ett stort körljus med inbyggd blinker.

Med ett drygt års erfarenhet på Nordic Lights, hör Jenny Le till de nyare arbetstagarna bland de 160 produktionsanställda på Herrmans som tillverkar både arbetsbelysningslösningar för tunga fordon inom flera branscher och cykelkomponenter. Kombinationen låter något udda men det fungerar för företaget. De senaste åren pekar försäljningen rakt uppåt.

– Det går bra för oss. Ifjol anställde vi ungefär 50 nya arbetstagare och antalet anställda på företaget närmar sig 250 totalt. Inom produktionen jobbar över hälften här på Nordic Lights, berättar huvudförtroendemannen Ann-Louice Ormiskangas.

Arbetstagarna tillverkar arbetslampor till egentligen alla slags arbetsfordon men det är främst inom några branscher som de stora kunderna finns. I synnerhet inom gruvindustrin där företaget har lyckats få gruvjätten Caterpillar som kund.

– Vi förser främst skogs-, jordbruks- och gruvmaskiner med arbetsbelysning. Inom gruvindustrin har vi en jättestor kund, nämligen Caterpillar, som köper nästan hälften av hela vår lampproduktion. Av de inhemska kunderna kan också skogsmaskintillverkaren Ponsse nämnas, berättar Ormiskangas.

BRA ARBETSBELYSNING ÄR NÖDVÄNDIG

Hela 90 procent av den årliga produktionen på 750 000 lampor går på export. Viktiga kunder finns utspridda över hela världen, men de främsta försäljningsområdena är Nord- och Sydamerika. En del av produktionen går också också till Australien och Asien. För att ett finländskt företag ska klara sig på den hårt konkurrerade världsmarknaden gäller det att hitta sin egen nisch.

– Vi tävlar överlag inte direkt prismässigt, utan det är kvalitet som är vår styrka. Vi satsar också mycket på produktutvecklingen, säger Ann-Louice Ormiskangas.

Ann-Louice är inne på sitt 22:a år på Herrmans och har hunnit se lampomodeller och arbetsmetoder komma och gå. En sak som hör till tiden är att halogenlamporna börjar falla bort, vilket också det är en kvalitetsfråga.

– LED-lamporna börjar ta helt över. Vi tillverkar ännu halogenlampor, men det hör till ovanligheterna. LED-lamporna är förstås lite dyrare när man köper in dem, men de har en väldigt lång livstid och är av bättre kvalitet.

Och kvaliteten följs också upp på fabriken. Alla lampor utsätts för omfattande tester innan de packas ner och skickas till kunden.

– Förutom att det görs stickprov vid produktionscellerna så testas alla lampor i 12 timmar innan vi packar ner dem, säger Ormiskangas.

Att lamporna är bra är inte bara nödvändigt i försäljningssyfte. Bra arbetsbelysning är ett måste inom många branscher. Att man inte kan driva gruvverksamhet utan fungerande lampor är kanske en självklarhet, men också på markytan är bra ljus ofta ett måste.

– Jag vet själv hur det är med min bror som har skogsmaskiner. Med bra belysning så är det ingen skillnad om han är igång på natten eller dagen. Bra arbetsbelysningen är definitivt viktigt, säger Ann-Louice Ormiskangas.

ORDNING OCH REDA

Vid själva produktionen jobbar montörerna i tvåpersoners celler med att skruva ihop lampor av olika slag. Maria Forsberg och Wilhelm Mårtens jobbar idag undantagsvis med en beställning av halogenlampor.

– Idag lagar vi N-25:or. De flesta halogenmodellerna har fallit bort men det finns ännu några modeller kvar. Nu har vi en specialbeställning så vi får laga riktiga gamla godingar, skrattar Maria Forsberg.

Maria började jobba på Herrmans för snart ett år sedan. Hon hade varit arbetslös sedan metallföretaget Rettig Värme flyttade produktionen av värmeelement från Jakobstad till Polen.

– Jag trivs jättebra här. Här är ordning och reda. Var sak har sin plats. Och så får man jobba med vita handskar, skämtar Maria som tidigare jobbade som svetsare.

Och ordning och reda beskriver produktionshallen bra. Det är rent och inget onödigt bråte ligger i hörnen och skräpar. Företaget gick för några år sedan in för den så kallade Lean-metoden för att effektivera verksamheten och samtidigt garantera kvaliteten.

– Tidigare jobbade alla i egen takt och på eget sätt. Arbetet var inte standardiserat. Nu följer alla noggranna arbetsinstruktioner som vi har på datorskärmar vid cellerna. Om du inte minns hur något ska göras så kollar du bara på datorskärmen. Det funkar bra. Det är rätt sätt att göra jobbet effektivt och undvika misstag, säger Ann-Louice Ormiskangas.

Helt andra produktionsvolymer på cykelsidan

Det var här på Herrmans Bike verksamhet började 1959, och den äldsta produkten går fortfarande åt som smör. Som bäst tillverkas 30 000 cykelfälgband per arbetsskift.

– Vi håller på att göra fälgband och jag river dem ifrån varandra när de kommer ut ur maskinen. Nu när vi har gjort femskift och 12-timmarsskift så gör vi som bäst över 30 000 fälgband per skift. De går åt bra, säger maskinoperatören och arbetarskyddsfullmäktige Heikki Kivelä belåtet.

I fabriken på andra sidan gården pågår företagets ursprungliga verksamhet fortfarande för fullt. På Herrmans Bike tillverkas serieproducerade cykelkomponenter till cykeltillverkare runt hela Europa.

– Vi har kunder i Frankrike, Holland, Tyskland och så finns det också mycket cykelproduktion i Östeuropa. Våra delar används i både ordentliga tävlingscyklar och i helt vanliga cyklar som man kan köpa på Prisma. Också de stora inhemska producenterna Helkama och Tunturi är våra kunder, berättar huvudförtroendemannen Ann-Louice Ormiskangas.

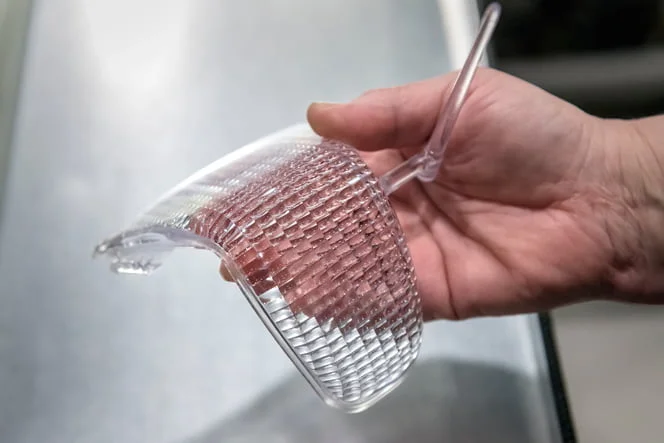

På cykelsidan är det frågan om massproduktion och maskinerna i hallen spottar ut komponenter av olika slag på löpande band. Vid sidan av bland annat handtag, kedjeskydd och reflexer, tillverkas också till exempel linser till lamporna på Nordic Light, men också delar till helt andra kunder.

– Vi gör till exempel pluggar som används i värmeelement, säger Kimi Renlund som precis bytt verktyg och material i en av de tiotals maskinerna som bullrar i hallen.

Sedan verksamheten på företaget inleddes 1959 med en inhyrd maskin har mycket skett. När företagsledningen 1992 beslöt att företaget behövde fler ben att stå på och man inledde tillverkningen av arbetslampor jobbade fyra personer per skift med lamporna. Nu är motsvarande siffra 50. Och utvecklingen fortsätter.

– Verksamheten har vuxit kraftigt och det blir hela tiden fler maskiner. På sommaren kommer vi att få två maskiner till och jag har för mig att vi har budgeterat pengar för ytterligare två maskiner till. Ännu ryms det fler, men det börjar visst vara så att väggarna kommer emot. Det anställs också hela tiden mer personal. Man kan inte klaga, berättar Renlund som själv började på företaget 2010.

LAMPOR OCKSÅ HÄR

I en liten hall en bit ifrån maskinerna görs lite annorlunda arbete. Här handlar det mindre om att sköta maskiner och mer om handarbete. Här tillverkas något överraskande också lampor – nämligen cykellampor.

– Här har vi tre, fyra, fem, sex, sju olika delar som ska sättas ihop så att det blir en cykellampa. En underdel av metall och så en elektronikdel. Sedan skruvas reflexen och linsen ihop. Sedan lägger jag till en bakdel och till sist kommer delen som kunden sedan fäster lampan i cykeln med, berättar montören Kerstin Stara medan hon snabbt men noggrant monterar en cykellampa.

Också på cykelsidan testas alla lampor innan de packas i lådor för att skickas iväg till kunden. Kerstin Stara medger att man måste koncentrera sig på jobbet så att allt blir rätt, trots att serierna ofta är ganska långa.

– Det är utmanande att få allting att passa ihop och varje arbetsdag erbjuder nya utmaningar. Jag trivs riktigt bra här.

TEXT JOHAN LUND FOTO JOHANNES TERVO

HERRMANS OY AB

GRUNDAT 1959

HEMORT Jakobstad

PRODUKTION Arbetslampor för tunga arbetsfordon och cykelkomponenter

VERKSAMHETSOMRÅDE Hela världen. 90 procent av produktionen går på export bland annat till Nord- och Sydamerika, Australien och Asien

OMSÄTTNING 51 miljoner euro

PERSONAL 250, av vilka 160 i produktionen