Åländska leksaker i flera generationer

Många har själv lekt med deras lastbilar eller grävt med deras spadar i sandlådan. Åtminstone har de flesta garanterat sett deras produkter i butiken. Åländska Plasto har försett barn med färggranna plastleksaker sen 1950-talet. Trots tidvis strama tider kämpar de anställda och företaget vidare.

Det pyser, väser och brummar i leksaksfabriken Plasto på Åland där maskinerna står tätt. En maskin spottar i dag ut ärtgröna burkar för sandlådan. En annan producerar röda flak till en skottkärra. Ur en tredje kommer små limegröna spadar. Samuel Jansson ilar mellan maskinerna. Han plockar leksaker i lådor och hinner också montera hjul på skottkärrorna.

– Man håller i gång under en arbetsdag, jag sitter inte många minuter, säger han.

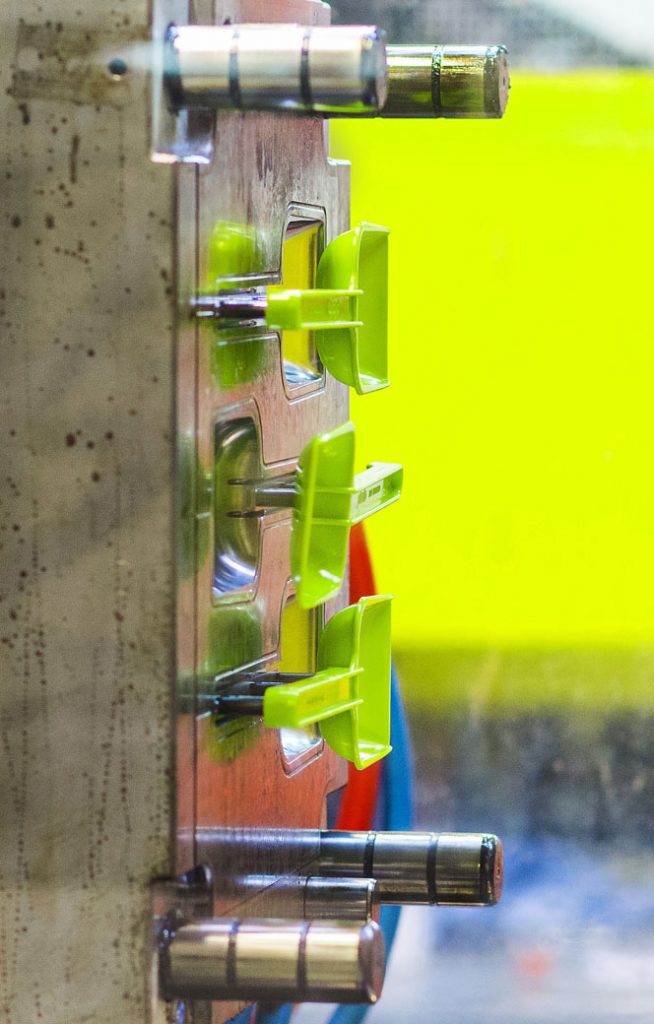

Vissa leksaker tillverkas i en enda del som spadar, koppar och fat. Andra som en lastbil består av flera olika delar – förarhytt, flak, underrede och hjul – som sedan monteras ihop. Varje del formpressas i ett specialtillverkat så kallat verktyg som för en lekman ser ut som en fyrkantig järnlåda i olika storlekar.

Verktygen står i långa rader och i flera våningar på bastanta hyllor. Här finns omkring 800 verktyg, det tyngsta väger över 5 ton och med det tillverkas en pulka.

Arve Simonsen har en central roll på leksaksfabriken Plasto. Han har nämligen totalkontroll på verktygslagret och ser till att verktygen byts i maskinerna när olika delar ska produceras. Verktygen tas ner från hyllorna med en pallpump, körs till aktuell maskin och lyfts på plats med hjälp av en travers.

– Det är inte farligt bara man vet vad man gör. Man ska givetvis inte stå rakt under verktyget i fall något skulle hända, säger han.

Vid varje byte ska maskinerna också programmeras om. Hur hårt ska trycket vara mätt i bar och hur länge ska det pågå för att få bästa möjliga produkt?

– Ibland går ett verktygsbyte på en timme, ibland kan det ta två-tre, säger Arve Simonsen som kom till Plasto 1994.

– Jag har haft olika uppgifter sen dess. Jag trivs bra här, både med arbetsmiljön och -kamraterna, säger han.

RATADE DELAR ÅTERANVÄNDS OCH BLIR HJUL

En doft av varm plast känns i maskinhallen där maskinerna långt tycks leva ett eget liv. Varje maskin spottar ut en hel leksak eller en leksaksdel med jämna mellanrum. Just i dag produceras bland annat röda flak till skottkärror.

Samuel Jansson ser till att allt flyter på som det ska vid flera maskiner. Han kvalitetsgranskar också varje del och de som har en fläck på sig eller nån annan skada läggs i en låda för sig. Allt, som av någon anledning ratats, mals ner vid ett senare tillfälle och massan färgas sedan svart för att användas till hjul till olika fordon.

Delar av bra kvalitet packas i egna lådor och i dag ska han även montera hjul på skottkärrorna.

– Det finns inga speciellt farliga moment i jobbet, men ljudnivån är rätt hög. Därför använder jag numera alltid hörselskydd, säger han.

PERMITTERINGAR SYSSELSATTE FÖRTROENDEMANNEN

Monika Johnsson är förtroendeman för de anställda på företaget. Hon jobbar i första hand i lagret där hon plockar ihop de varor som ska skickas till olika beställare. På gång just nu är bland annat en större leverans till butiker i Norge.

Mindre beställningar kan plockas ihop för hand men ofta kör hon också ”rallybilen”, som plocktrucken kallas, mellan hyllorna.

– Vid behov kan jag också hoppa in i maskinhallen, berättar hon.

Monika Johnsson har jobbat i lagret i tio år, före det var hon länge i monteringen.

– Det är helt okej, det viktigaste är att ha ett jobb. Jag skrev in mig i facket när jag började på Plasto 1993. Jag ser det som en trygghet att vara med och vi är rätt många här som är anslutna.

I höstas kom ett besked som skakade om de anställda och som gjorde att Johnsson fick svara på fler frågor än vanligt. Eftersom en av Plastos större kunder hade dragit ner på sina beställningar gick man inför att alla de drygt 30 anställda på fabriken skulle permitteras en dag i veckan under åtta veckor.

– Visst blev man lite fundersam över framtiden när det beskedet kom, men vi ska hoppas på det bästa, säger Monika Johnsson.

TUNGT FÖR BENEN

I ett större rum intill maskinhallen monteras leksaker, som består av många olika delar. Här plockar de anställda också ihop olika produkter till kundfärdiga förpackningar.

Montakan Olofsson jobbar i ett större rum intill maskinhallen. Hon står i en egen vrå omgiven av många lådor och plockar ihop 15 delar som skedar, fat och muggar som ingår i ett set för saftkalaset. Allt packas i en liten korg som sveps in i ett nät. Till sist häftar hon fast produktinfo på kartongen och monterar ett handtag på korgen. Som bäst hinner hon med omkring 150 saftset under ett arbetsskift.

– Jag står hela arbetsdagen. Det går inte så bra att sitta och jobba, men jag har en gummimatta på golvet för att skona ben och rygg, berättar hon.

På en annan plats i hallen står Mikael Jäkälä. Hans Jobb för dagen är att plocka ihop mindre frontlastare och lastbilar.

– Det kan bli lite enformigt, men ibland gör jag annat också. Jag är lite av en allt-i-allo, säger Jäkälä.

Förnyar succébilen och satsar på förnybar plast

Plasto grundades av ålänningar 1954. Företaget såldes ett par gånger på 1980- och 1990-talen och 2004 var den dåvarande ägaren, Brio i Sverige, på väg att sälja företaget till en konkurrent. Men då grep höjdare i det åländska näringslivet in som Ålandsbanken, transportföretaget Transmar, försäkringsbolaget Ålands Ömsesidiga och Eriksson Capital och köpte Plasto som med åländska mått mätt är en viktig arbetsgivare.

– Det en trygghet att ha åländska ägare som värnar om det åländska samhället, anser Plastos vd Kennet Berndtsson.

En leksaksfabrik i öriket Åland saknar inte utmaningar, men företaget tror på framtiden och har nyligen investerat 300 000 euro för att förnya sin försäljningssuccé – en stor lastbil som sålts i en miljon exemplar. Företaget har också börjat tillverka leksaker av förnybarplast som tillverkas av sockerrör i stället för olja.

Den stora lastbilen, som i tiden designades i huset, har tillverkats i oförändrad form sedan 1970-talet. Men i våras lanseras en efterföljare i modernare design.

– Det var helt enkelt dags. Verktygen för lastbilens alla delar var utslitna, säger Kennet Berndtsson.

Nya verktyg har specialtillverkats i Portugal, bara det var en kostnad på 200 000 euro.

Dessutom har företaget satsat på nya maskiner och en robot för att kunna tillverka lastbilshjul av två plastkvaliteter – en hårdare kärna med ett mjukare ytterskal.

– Våra större kunder som daghem har efterlyst lastbilar som är tystare och det låter mindre kring mjukare hjul.

FOSSILFRIA LEKSAKER

Plasto använder samma material i tillverkningen av leksaker och syltburkar som också tillverkas i fabriken. Det vill säga material som är godkänt för livsmedel och därmed fria från hälsovådliga ämnen som ftalater och bisfenoler.

I fjol på våren lanserade Plasto också en ny serie leksaker under namnet ”I’m Green”, eller jag är grön på svenska. Plasten till de leksakerna är fossilfri eftersom den är tillverkad av sockerrör istället för olja.

– Mer miljövänlig. Sockerrör binder mer koldioxid när de växer än vad produktionen av råmaterialet ger upphov till. Dessutom är sockerrör ett förnyelsebart material, säger Kennet Berndtsson.

Sockerrörsplasten köps från Brasilien, övrig råvara kommer från de asiatiska oljeländerna och USA.

– Någon större skillnad märks inte på slutprodukten. Möjligen är sockerrörsplasten lite mjukare, säger han.

BARN LEKER ALLT MINDRE

Det har sina utmaningar att driva en leksaksfabrik på Åland som är helt beroende av transporter till sjöss. Allt råmaterial ska fraktas till Åland och merparten av allt som produceras går på export. Många leksaker kan vara rätt så fraktdryga, det är mycket luft i lådorna.

– Vi konkurrerar med kvalitet, inte med pris. Merparten av vår produktion säljs till Finland men vi har större och mindre kunder även i ett flertal andra länder. En viktig målgrupp är daghem och förskolor som vill ha leksaker som tål tuffare tag och som håller år efter år, säger han.

Ett annat hot märks – surfplattorna. Ju mer barn ägnar sig åt den virtuella världen desto mindre blir efterfrågan på ”riktiga leksaker”.

– Det kan bli ett stort bekymmer på flera plan, inte bara för oss som leksakstillverkare. Ett alltför stillasittande liv är inte sunt, säger Kennet Berndtsson som ändå ser en fördel för Plasto.

– Våra leksaker riktar sig i första hand till de yngsta som förhoppningsvis fortsätter att leka på riktigt.

TEXT HELENA FORSGÅRD

FOTO KJELL SÖDERLUND

På bilden högst upp granskar Arve Simonsen att allt går som det ska vid maskinen som tillverkar plasthinkar. Om något annat ska tillverkas i maskinen ser Simonsen till att verktyget byts ut. Verktygen består av två delar som pressas ihop.